Industrial Internet of Things (IIoT) ist ein spezifischer Begriff, der zur Integration der Cyber-Physikalischen Systeme (CPS) verwendet wird. Es wird in den Überwachungs- und Wartungsräumen verschiedener Branchen eingesetzt, die Produktions-, Transport- und Versorgungsunternehmen umfassen. Durch die Einführung des IoT in den industriellen Aufbau führte zur Entwicklung effizienter und zuverlässiger Industrial Automation and Control Systems (IACS), die als Operational Technology (OT) bezeichnet werden.

Ein CPS ist ein konventionelles System (Software, Hardware, Kommunikationsschnittstelle, IoT-Sensoren, Edge und Cloud Computing), das primär zentralisiert ist, wenn nicht verteilt. CPS spielt eine zentrale Rolle in Industrie 4.0, als integriertes physisches Asset zwischen den Maschinen und den Rechenressourcen. Eine zusätzliche Einheit intelligenter Software (Artificial Intelligence – AI) wird potenziell Mehrwert in IoT-basierten Überwachungs- und Wartungssystemen schaffen.

Die Wartungskosten eines industriellen Vermögenswerts sind signifikant an den Gesamtbetriebskosten in der Produktionslinie. Es ist gut dokumentiert, dass die Wartungskosten zwischen 15 und 60% der Produktionskosten liegen. Die schlechte Wartung könnte auch zu Ausfallzeiten in den Spitzenzeiten der Produktion führen. Das IIoT entwickelt sich in einer großen Phase, die die größere Anbindung an die industriellen Systeme beinhaltet.

In der Industrie ist IoT-Netzwerkinfrastruktur die Hauptquelle für die Erfassung kritischer Daten von verschiedenen Sensoren wie Drucksensoren, Thermoelementen, Widerstandstemperaturdetektoren (RTDs) usw. Basierend auf ihrer Wirkung arbeiten einige Sensoren passiv, die keine Störung in der industriellen Anlagenwartung mit sich bringt. Während andere Sätze von Sensoren (z. B. RTDs) die Methode zum Einspritzen von Signalen in das Gerät verwenden, um das Ansprechverhalten für Wartungszwecke zu messen.

Im Allgemeinen werden vier Arten von Wartungstechnik verwendet und wurde von ABB (einem schweizerisch-schwedischen multinationalen Unternehmen) gelistet . Sie sind,

- Korrektive Wartung: Diese Art der Wartung von Industriemaschinen tritt in Kraft, nachdem der fehlerhafte Zustand der Vermögenswerte eingetreten ist. Es handelt sich um einen kostengünstigen Ansatz, der dem plötzlichen Ausfall der Komponenten nicht standhält oder aufrechterhalten kann.

- Vorbeugende Wartung: Dieser Ansatz basiert auf Zeit- und Nutzungsauslösern, um die Lebensdauer industrieller Anlagen zu erhöhen. Es ist eine routinemäßige Instandhaltungsstrategie, die zwischen den vorgegebenen Zeitintervallen geplant ist.

- Risikobasierte Instandhaltung (RBM): Diese Methode konzentriert sich auf das industrielle Umfeld, in dem die Maschinenressourcen begrenzt sind. Dies folgt dem Prinzip, die Wahrscheinlichkeit des Fehlers (PoF) und die Folgen des Fehlers (CoF) eines industriellen Vermögenswerts auszugleichen, um das hohe Risiko und die Ausfallzeiten zu reduzieren. Basierend auf den Sensordaten, die aus diesen Maschinen extrahiert wurden, wird das Asset, das das abnormale Verhalten anzeigt, erneuert oder ersetzt. Diese Methode gewährleistet die hohe Zuverlässigkeit, Sicherheit und Effizienz eines industriellen Vermögenswerts.

- Condition Based Maintenance (CBM): CBM in anderen Begriffen als „Online-Überwachung“ oder „Predictive Maintenance“ bezeichnet. Die Wartung hängt vom aktuellen Zustand der Assets ab, der durch visuelle Inspektion, Tests und Echtzeit-Leistungsdaten ermittelt wurde, die von eingebetteten Sensoren erfasst wurden. Es ist einer der leistungsstarken und weit verbreiteten Ansätze, heutzutage wird diese Technik mithilfe der hochmodernen Signalverarbeitungstechnologien automatisiert, die von künstlichen Intelligenz (KI) Algorithmen betrieben werden. Diese Technik mit Big Data und Machine Learning Algorithmen könnte möglicherweise das Auftreten schwerwiegender Fehler in Echtzeit und in naher Zukunft erkennen.

Laut IBM Analytics wird geschätzt, dass die Größe des Marktes für vorausschauende Instandhaltung von 3,0 Milliarden US-Dollar im Jahr 2019 auf 10,7 Milliarden US-Dollar bis 2024 wächst.

Um komplexe industrielle Prozesse und Anlagen zu verwalten und zu pflegen, ist eine automatisierte und effiziente cloudbasierte PDM-Plattform erforderlich. Dieser dedizierte Service der Wartungs- und Managementplattform für Industrie 4.0 wurde von Faststream Technologiesbereitgestellt. Diese auf Zustandsüberwachung basierende Lösung von Faststream Technology nutzt IIoT als Schlüsselelement in ihrem technischen Stack.

Predictive Maintenance (PDm), die auf die zustandsbasierte Strategie (CbPDm) angewiesen sind, ist effizienter und produktiver als ein herkömmliches PDm. PDm mit dynamischen Entscheidungsschwellenwerten und optimierten Digital Signal Processing (DSP) Algorithmen haben sich zu einem vielversprechenden Werkzeug entwickelt, um die Anlagenausfallzeiten und die damit verbundenen Verwaltungskosten zu minimieren. Condition Monitoring System (CMS) ist die Basis für PDm, das in Zusammenarbeit mit mehreren Machine Learning (ML) Pipeline parallel die potenziellen Gefahren und zukünftigen Störungen frühzeitig prognostiziert.

Industrielles IoT eröffnet in Kombination mit dem Computerized Maintenance Management System (CMMS) neue Möglichkeiten in der Anlagenwartung. CMMS ist ein Computer-Softwaretool, das entwickelt wurde, um die Aufgabe der Wartung digital zu optimieren. IoT fungiert als eine große Quelle für die Echtzeit-Datenverbindung. Diese Big Data in Echtzeit werden mithilfe von Supervisory Control and Data Acquisition (SCADA) erfasst. Die gesammelten Daten werden dann mit dem CMMS-System verbunden, um den Zustand des Assets in Echtzeit zu überwachen und zu verfolgen. IoT spielt hier als Vermittler, der ständig Daten aus industriellen Anlagen und Systemen vernetzt, teilt, analysiert, überwacht und entscheidet.

Die von Faststream Technologies bereitgestellte CMMS-Software verwendet verschiedene Wartungsauslöser wie Breakdown-Trigger, Zeitauslöser, Nutzungs-Trigger, Ereignis-Trigger, Bedingungs-Trigger und Zähler-Trigger, um dem Techniker die für ein Asset benötigte Wartungswarnung zu benachrichtigen.

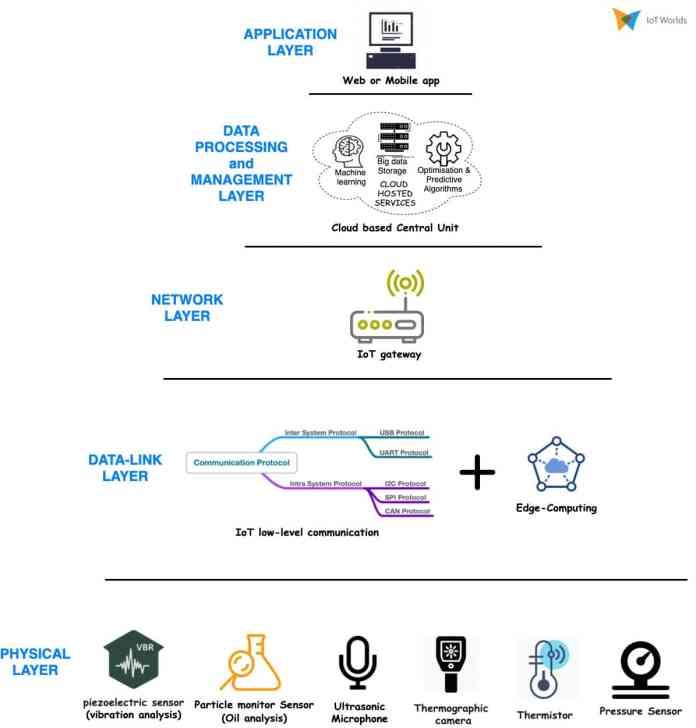

Um den potenziellen Ausfall in Fertigungsanlagen oder Anlagen im Vorfeld zu finden und zu verhindern, benötigt die Faststream Technologies Plattform einen technischen Stack wie folgt:

- Intelligente IoT-Sensoren — Sensoren in IIoT spielen eine entscheidende Rolle für die Verbindung zwischen den physischen Systemen. Faststream Technologies unterstützt das Sammeln verschiedener Formen von Daten (Wärmebild, Schwingungsanalyse, akustische Signale, Gerätebeobachtung usw.). Alle diese Echtzeitdaten werden dann mit dem IIoT-Netzwerk/Gateway verbunden, indem die Low-Level-Kommunikationsprotokolle wie Serial Peripheral Interface (SPI), Inter-Integrated Circuit (I2C), RS-232 usw. Diese Protokolle werden unter Verwendung der physikalischen Schaltung wie Universal Asynchronous Receiver oder Transmitter ( UART) und Universal-Interface-Bus (GPIB).

- IoT-Gateway — IIoT-Gateways werden entwickelt, um den vertikalen Service zwischen den IoT-Sensoren und dem Cloud-Server-Backend bereitzustellen. In einer komplexeren industriellen Umgebung ist sogar ein intelligentes IoT-Gateway (Field Gateway) für Edge-Computing erforderlich.

- Cloud Services — Da sich die Cloud-Dienste (Microsoft Azure, Amazon, Thinkspace, etc.) in einer großen Phase entwickeln, hat Cloud-basierte CMMS Plattform Hosting mehrere Vorteile. Verschiedene Cloud-Services wie zentralisiertes Big Data Warehouse, serverloses Computing, Analysebericht usw.

- Anwendungsschnittstelle — Web- oder Mobile-API fungiert als Schnittstelle oder Steuereinheit für die Anzeige des anpassbaren Berichts bezüglich des Anlagenzustands und der Überwachungsbedingung.

Technischer Stack für prädiktive Wartung End-to-End-Plattform

DieFaststream Tech PDm Plattform mit dem universellen Modell wird verwendet, um eine fortschrittliche vorausschauende Wartungslösung für verschiedene Branchen wie führende Öl- und Gasproduktionsunternehmen, Elektroenergieindustrie, Eisenbahnen, petrochemische Unternehmen, Maschinenbauunternehmen, Logistik, etc. zu entwickeln. Heute in der wettbewerbsfähigen industriellen Welt PdM Plattform von Faststream Technologies haben eine obligatorische Rolle wegen mehrerer vorteilhafter Faktoren wie,

- Reduzierte Wartungszeit — PDm hilft, 20% bis 50% der zeitbasierten Wartungsroutine zu eliminieren und reduziert die Wartungskosten um 5% – 10%. Faststream Tech bietet Fern- und Offline-PDM-Dienste, die den Gesamtaufwand für Wartungsaufgaben reduzieren.

- Erhöhte Effizienz und Produktivität — Mit kontinuierlicher Überwachung in Echtzeit bietet es die Möglichkeit einer gesteigerten Produkteffizienz zur Optimierung der Wartungskosten. Zusammen mit der KI-Technologie ermöglicht es eine Ursachenanalyse, um den Fehler im Voraus vorherzusagen. Mit der gesteigerten Produktivität bringt es Kundenzufriedenheit.

- Umsatzströme — Original Equipment Manufacturers (OEM) können Umsatz generieren, indem wir unseren Kunden unsere Services (Predictive Analytics, Dashboard oder Techniker Dispatch Service, bevor der Fehler auftritt) bereitstellen.

- Wettbewerbsvorteil — Die PdM-Lösung von Faststream Technologies hat die Fähigkeit, neue Entscheidungsregeln zu integrieren und die Anpassung an verschiedene Arten von Industriemaschinen stellt eine große und starke Herausforderung für die Wettbewerber auf dem Markt dar.

- Erhöhte Sicherheit — Mit den richtigen Tools, der richtigen Strategie und riesigen Daten wird die verborgene Herausforderung der Sicherheit der Arbeitnehmer gestellt. Mit den leistungsstarken Machine Learning und Ai-Algorithmen ist eine frühzeitige Erkennung eines Geräteausfalls höchst möglich. Diese Sicherheitsfunktion von Faststream-Technologien ermöglicht es, den Arbeitern eine sichere Umgebung zu bieten.

Kontaktieren Sie uns für weitere Details!