L’Internet industriel des objets (IIoT) est un terme spécifique utilisé pour intégrer les systèmes cyber-physiques (CPS). Il est appliqué dans l’espace de surveillance et d’entretien de diverses industries, notamment la fabrication, le transport et les services publics. L’introduction de l’IoT dans la configuration industrielle a conduit au développement de systèmes d’automatisation et de contrôle industriels (IACS) efficaces et fiables appelés technologie opérationnelle (OT).

Un CPS est un système conventionnel (logiciel, matériel, interface de communication, capteurs IoT, périphérie et cloud computing) qui est principalement centralisé s’il n’est pas distribué. CPS joue un rôle central dans l’Industrie 4.0, en tant qu’actif physique intégré entre les machines et les ressources informatiques. Une unité supplémentaire de logiciels intelligents (Intelligence Artificielle – IA) peut potentiellement ajouter de la valeur aux systèmes de surveillance et de maintenance basés sur l’IoT.

Le coût de maintenance d’un actif industriel est important dans les coûts d’exploitation totaux de la chaîne de production. Il est bien établi que les coûts d’entretien varient de 15 à 60 % du coût des marchandises produites. La mauvaise maintenance pourrait également entraîner des temps d’arrêt pendant les heures de pointe de production. L’IIoT évolue dans une grande phase qui comprend une plus grande connectivité aux systèmes industriels.

Dans l’industrie, l’infrastructure réseau IoT est la principale source de collecte de données critiques à partir de divers capteurs tels que les capteurs de pression, les thermocouples, les détecteurs de température de résistance (RTD), etc. Sur la base de son action, certains capteurs fonctionnent passivement sans perturbation dans la maintenance des actifs industriels. Alors que d’autres ensembles de capteurs (p. ex. RTD) utilisent la méthode d’injection de signaux dans l’équipement pour mesurer sa réponse à des fins de maintenance.

En général, il y a quatre types de techniques de maintenance utilisées et a été répertorié par ABB (une multinationale suédoise suédoise). Ils sont,

- Maintenance corrective : Cette méthode d’entretien des machines industrielles entre en action après que l’état défectueux des actifs s’est produit. Il s’agit d’une approche rentable qui ne peut pas supporter ou maintenir la défaillance soudaine des composants.

- Maintenance préventive : Cette approche est basée sur des déclencheurs de temps et d’utilisation pour augmenter la durée de vie des actifs industriels. Il s’agit d’une stratégie de maintenance de routine planifiée entre les intervalles de temps prédéterminés.

- Maintenance basée sur les risques (RBM) : Cette méthode est axée sur l’environnement industriel où les ressources en machines sont limitées. Cela suit le principe de l’équilibre entre la probabilité de défaillance (POF) et les conséquences de la défaillance (COF) d’un actif industriel afin de réduire le risque élevé et les temps d’arrêt. Sur la base des données du capteur extraites de ces machines, l’actif qui montre le comportement anormal sera remis à neuf ou remplacé. Cette méthode garantit le haut niveau de fiabilité, de sécurité et d’efficacité d’un actif industriel.

- Entretien conditionnel (GAC) : GAC en d’autres termes appelés « surveillance en ligne » ou « maintenance prédictive ». La maintenance dépend de l’état actuel des actifs qui a été déterminé par une inspection visuelle, des tests et des données de performance en temps réel recueillies à partir de capteurs embarqués. C’est l’une des approches puissantes et largement utilisées, aujourd’hui cette technique est automatisée en utilisant les technologies avancées de traitement du signal de haut niveau alimentées par des algorithmes d’intelligence artificielle (IA). Cette technique avec des algorithmes de Big Data et d’apprentissage automatique pourrait éventuellement détecter l’apparition de défaillances graves en temps réel et dans un avenir proche.

Selon IBM Analytics, on estime que la taille du marché de la maintenance prédictive passe de 3,0 milliards de dollars en 2019 à 10,7 milliards de dollars en 2024.

Pour gérer et maintenir le processus et l’actif industriels complexes, une plateforme PDM automatisée et efficace basée sur le cloud est nécessaire. Ce service dédié de maintenance et de gestion plate-forme pour l’industrie 4.0 a été fourni par Faststream Technologies. Cette solution de Faststream Technology basée sur la surveillance des conditions utilise l’IIoT comme élément clé de sa pile technique.

La maintenance prédictive (PDM) qui s’appuie sur la stratégie basée sur les conditions (CBPDm) est plus efficace et productive qu’un PDM conventionnel. Les PDM avec des seuils de décision dynamiques et des algorithmes de traitement numérique du signal (DSP) optimisés sont devenus un outil prometteur pour minimiser les temps d’arrêt des actifs et les coûts de gestion associés. Le système de surveillance de l’état (CMS) est la base du PDM qui, en collaboration avec plusieurs pipelines d’apprentissage automatique (ML) en parallèle, pourrait prévoir tôt les dangers potentiels et les défaillances futures.

L’IoT industriel lorsqu’il est combiné avec le système de gestion de la maintenance informatisée (CMMS) ouvre de nouvelles possibilités dans les opérations de maintenance des actifs. CMMS est un logiciel informatique développé pour optimiser la tâche de maintenance numériquement. L’IoT agit comme une vaste source de connexion de données en temps réel. Ces mégadonnées en temps réel sont acquises à l’aide du contrôle et de l’acquisition de données (SCADA). Les données collectées sont ensuite connectées au système CMMS afin de surveiller et de suivre l’état de santé de l’actif en temps réel. L’IoT joue ici comme un médiateur qui connecte, partage, analyse, surveille et prend des décisions en permanence pour les données provenant d’actifs industriels et de systèmes.

Le logiciel CMMS fourni par Faststream Technologies utilise divers déclencheurs de maintenance tels que le déclencheur de panne, le déclencheur de temps, le déclencheur d’utilisation, le déclencheur d’événement, le déclencheur de condition et le déclencheur de compteur pour notifier au technicien l’alerte de maintenance nécessaire pour une ressource.

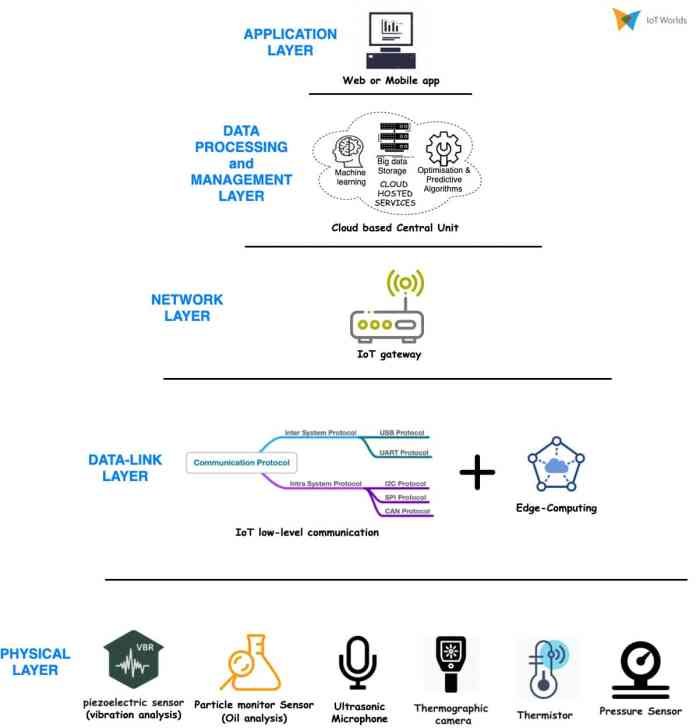

Pour détecter et prévenir la défaillance potentielle de l’équipement ou de l’actif de fabrication à l’avance, la plateforme Faststream Technologies a besoin d’une pile technique comme suit :

- Capteurs IoT intelligents — Les capteurs de l’IIoT jouent un rôle essentiel dans le lien entre les systèmes physiques. Faststream Technologies prend en charge la collecte de diverses formes de données (image thermique, analyse des vibrations, signaux acoustiques, observation des équipements, etc.). Toutes ces données en temps réel sont ensuite connectées au réseau/passerelle IIoT à l’aide des protocoles de communication de bas niveau tels que l’interface périphérique série (SPI), le circuit interintégré (I2C), le RS-232, etc. Ces protocoles sont construits à l’aide du circuit physique tel que le récepteur asynchrone universel ou l’émetteur ( UART) et le bus d’interface à usage général (GPIB).

- Passerelle IoT — Les passerelles IIoT sont développées pour fournir le service vertical entre les capteurs IoT et le backend du serveur cloud. Dans un environnement industriel plus complexe, il est même nécessaire de disposer d’une passerelle IoT intelligente (passerelle de terrain) pour l’informatique de périphérie.

- Services cloud — Étant donné que les services cloud (Microsoft Azure, Amazon, Thinkspace, etc.) évoluent dans une grande phase basée sur le cloud, l’hébergement de plate-forme CMMS présente plusieurs avantages. Divers services cloud tels que l’entrepôt de Big Data centralisé, l’informatique sans serveur, les rapports d’analyse, etc.

- Interface d’application — L’API Web ou mobile agit comme une interface ou une unité de contrôle pour afficher le rapport personnalisable concernant l’état de santé et la condition de surveillance des actifs.

Stack technique pour la plateforme de maintenance prédictive de bout en bout

La plate-formeFaststream Tech PDM avec le modèle universel est utilisée pour développer une solution de maintenance prédictive avancée pour diverses industries telles que les principales sociétés de production de pétrole et de gaz, l’industrie de l’énergie électrique, les chemins de fer, les sociétés pétrochimiques, les sociétés de génie mécanique, la logistique, etc. Aujourd’hui, dans le monde industriel concurrentiel plate-forme PDM par Faststream Technologies ont un rôle obligatoire en raison de plusieurs facteurs bénéfiques tels que,

- Temps de maintenance réduit : le PDM permet d’éliminer 20 à 50 % de la routine de maintenance basée sur le temps et réduit les coûts de maintenance de 5 à 10 %. La technologie Faststream fournit des services PDM en ligne et hors ligne distants qui réduisent le temps total consacré aux tâches de maintenance.

- Efficacité et productivité accrues — Grâce à une surveillance continue en temps réel, il offre la possibilité d’augmenter l’efficacité du produit en optimisant les coûts de maintenance. Avec la technologie IA, il permet une analyse des causes profondes pour prédire l’échec à l’avance. Avec l’augmentation de la productivité, il apporte la satisfaction du client.

- Flux de revenus — Les fabricants d’équipement d’origine (OEM) peuvent générer des revenus en fournissant nos services (analyse prédictive, tableau de bord ou service d’envoi de techniciens avant que la panne ne se produise) aux clients.

- Avantage concurrentiel — La solution PdM de Faststream Technologies a la capacité d’intégrer de nouvelles règles de décision et l’adaptation à divers types de machines industrielles représente un défi important pour les concurrents sur le marché.

- Sécurité accrue — Grâce aux bons outils, à la bonne stratégie et à d’énormes données, le défi caché de la sécurité des travailleurs est pris en charge. Grâce aux puissants algorithmes d’apprentissage automatique et d’intelligence artificielle, la détection précoce d’une panne d’équipement est hautement possible. Cette caractéristique de sécurité des technologies Faststream lui permet de fournir un environnement sûr pour les travailleurs.

Contactez-nous pour plus de détails !